工业化应用成果:己内酰胺生产新工艺与成套技术

环己酮肟贝克曼多级重排反应技术,降低了酸肟比和原料消耗,提高了质量。通过小试研究和、侧线试验和工业化运行,将原引进装置的5万吨/年生产能力提高到7万吨/年,并最终达到14万吨/年,同时有效降低了重排反应的酸肟比值,降低了单位产品所需的液氨和发烟硫酸消耗,低价值副产硫酸铵量下降,确保产品质量的前提下,降低了产品的成本。近3年多级重排新增利润1亿余元,通过降耗共节支5600多万元。成果广实施至浙江巴陵恒逸、中石化石家庄化纤公司己内酰胺扩产项目等。六氢苯甲酸-环己酮肟联产己内酰胺组合工艺技术已在中石化石家庄化纤公司实施,在不增加硫铵副产量的情况下,将原引进装置的5万吨/年生产能力提高到11万吨/年,年新增产值9.9亿元,新增效益3.6亿元。

«授权中国发明专利6项,授权国际发明专利1项。

« “环己酮氨肟化路线己内酰胺生产工艺成套技术”获2009年国家科技进步二等奖

« “环己酮肟贝克曼多级重排反应技术”获2012年湖南省科技进步一等奖

工业化应用成果:间歇反应过程连续化新技术开发及应用

工业化应用成果:间歇反应过程连续化新技术开发及应用

通过动力学研究与关键参数的中试验证,直接实现了对湖北沙隆达等公司现有间歇生产设备的连续化工业生产装置的建设。避免了传统的实验室小试、中试、大生产装置的建设等开发周期长、开发费用高等问题。通过设备强化与工艺优化相结合,大幅度提高了设备的生产强度、产品质量、产品收率和生产安全性。近3年来已成功对中化集团湖北沙隆达股份有限公司、湖南昊华化工有限责任公司、湖北晨达化工有限公司等实现了6个典型的间歇生产过程进行了连续化与工艺优化。产业化合作项目获国家发明授权专利5项。生产强度提高1~5倍,能耗降低10~50%;产品质量和收率提高2~5%;累计经济效益超过4.6亿元;极大改善了工作环境和劳动条件。

«环境友好生产乙酰甲胺磷新技术获2006年国家科技进步二等奖。

工业化应用成果:含铅、砷等重金属冶炼废水的新型絮凝-串级膜过滤组合工艺处理与中水回用工程

工业化应用成果:含铅、砷等重金属冶炼废水的新型絮凝-串级膜过滤组合工艺处理与中水回用工程

研发“利用工业焦粉替代活性炭深度吸附处理焦化有机外排废水”、“高效高分子螯合絮凝剂(XF-3)的筛选、复配及污泥高密度絮凝沉淀分离”、“含氨、氮、COD 有 机废水和含铅、镉、砷、锌重金属无机废水的絮凝−串级膜过滤深度处理组合工艺”等新技术,对冶炼废水进行脱色(COD等有机物)、脱重金属和高效膜过滤处理,使处理后的废水达到冷却、冲渣等工艺水质的用水要求,以实现冶炼废水的企业内部梯级/串级利用目标,同时进一步降低吨钢新水耗量,以满足清洁生产要求并建立企业生产用水节约示范模式。维多利亚线路检测在该项目技术研发成功的基础上,完成了“8000万吨/年含重金属冶炼废水处理与中水回用工程”建设示范装置,项目投产以来,设施运行稳定,达到了预期目标。

«通过了由国家财政部、环保部委托的湖南省环保厅组织的专家竣工验收。

工业化应用成果:丙烯高温氯化混合反应器强化关键技术创新与应用

工业化应用成果:丙烯高温氯化混合反应器强化关键技术创新与应用

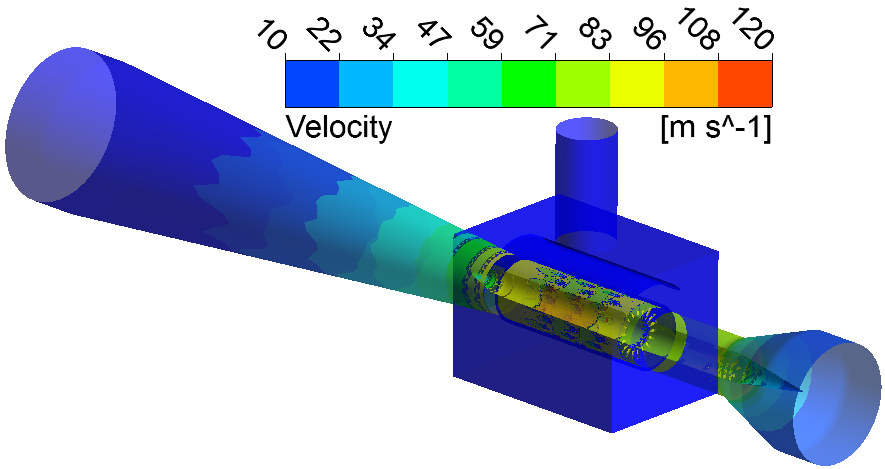

从高温氯化反应机理入手,结合多组分流体介观尺度混合CFD模拟技术以及微观混合模型,开发了极快速反应体系的模拟与分析程序包以及氯化反应动力学模型,提出了反应器结构型式、操作参数的优化方案。创新了反应器型式,提出了反应器前段全混流型与后段平推流型的组合工艺技术。提出了多级错位、分散开孔与渐缩环隙通道快速强化混合相结合的新式喷嘴结构。实现了高速射入氯气与丙烯气流之间的快速混合。本项目在巴陵公司实施应用,反应收率提高近16个百分点;丙烯单耗降低近66kg/t;平均清碳周期延长到140天以上。丙烯单耗降低、清碳成本节支两项指标创效近1300万元。且大幅减少了频繁开停车系统丙烯排空对大气的污染,增强了装置稳定运行的安全性;减少间接经济效益损失1亿元以上。

«通过了2015年1月湖南省科技厅石管办组织的科技成果鉴定(结论为“国际先进水平”)

«2015年度湖南省岳阳市科技进步奖一等奖